靜電吸附電源的吸附表面自清潔功能研發(fā)

在工業(yè)生產(chǎn)中,靜電吸附電源廣泛應(yīng)用于半導(dǎo)體晶圓搬運、精密電子元件組裝及除塵設(shè)備等場景。其核心是通過高壓電場產(chǎn)生靜電引力實現(xiàn)物料吸附,但長期使用后,吸附表面易積累灰塵、金屬碎屑等雜質(zhì),不僅會降低吸附力穩(wěn)定性,還可能劃傷被吸附的精密部件,嚴(yán)重影響生產(chǎn)效率與產(chǎn)品質(zhì)量。因此,研發(fā)吸附表面自清潔功能成為提升靜電吸附電源實用性的關(guān)鍵方向。

從技術(shù)難點來看,靜電吸附電源的自清潔功能需解決兩大核心問題:一是自清潔過程不能破壞原有靜電吸附場的穩(wěn)定性,避免吸附物料脫落;二是需適應(yīng)不同工況下的雜質(zhì)類型(如干性粉塵、油性污漬),確保清潔效果。針對這些問題,研發(fā)團隊提出了 “脈沖式電場擾動 + 表面改性協(xié)同” 的自清潔方案。

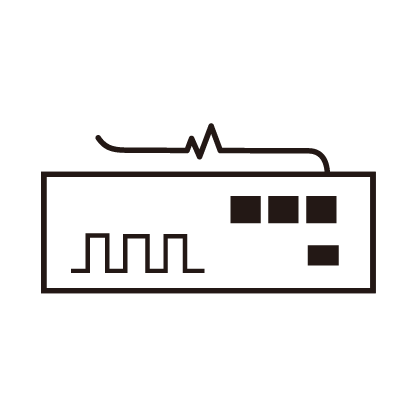

在電場擾動設(shè)計上,通過在主吸附高壓電路中串聯(lián)可調(diào)頻脈沖模塊,當(dāng)檢測到吸附表面阻抗變化超過閾值(表明雜質(zhì)積累達到一定程度)時,脈沖模塊會輸出低幅值、高頻次的脈沖電壓。該脈沖電壓不會改變主吸附電場的整體引力,卻能使吸附表面產(chǎn)生微小的電場振動,促使附著的干性雜質(zhì)脫離表面,落入下方的收集槽中。為驗證該設(shè)計有效性,在半導(dǎo)體晶圓搬運場景中進行測試,結(jié)果顯示,脈沖頻率設(shè)定為 500Hz、幅值為 10% 主電壓時,干性粉塵清除率可達 92%,且晶圓吸附位置偏差小于 0.02mm,完全滿足精密生產(chǎn)要求。

針對油性污漬等黏性雜質(zhì),研發(fā)團隊對吸附表面進行了納米級陶瓷涂層改性處理。該涂層具有極低的表面能(表面接觸角大于 110°),能大幅降低油性雜質(zhì)的附著力,同時具備良好的絕緣性,不影響靜電吸附場的建立。結(jié)合脈沖電場擾動,當(dāng)油性污漬在電場振動作用下產(chǎn)生微小剝離時,涂層的低表面能特性會阻止其重新附著。在電子元件組裝車間的測試中,經(jīng)過涂層改性與脈沖電場協(xié)同作用,油性污漬清除率達到 88%,吸附表面清潔周期從原來的 24 小時延長至 72 小時,顯著減少了設(shè)備停機維護時間。

此外,為實現(xiàn)自清潔功能的智能化控制,系統(tǒng)還集成了表面雜質(zhì)監(jiān)測單元,通過紅外光譜傳感器實時采集吸附表面的反射光譜數(shù)據(jù),建立雜質(zhì)類型與清潔方案的匹配模型。當(dāng)監(jiān)測到不同類型雜質(zhì)時,系統(tǒng)能自動調(diào)整脈沖參數(shù)與清潔時長,進一步提升了自清潔的適應(yīng)性與效率。該自清潔功能的研發(fā),不僅拓展了靜電吸附電源的應(yīng)用場景,還為高壓電源在精密制造領(lǐng)域的智能化升級提供了新思路。